Целью данной статьи является донесение информации об усадки полимера и уменьшение погрешностей размеров деталей при 3D печати.

Для 3D печати имеет большое значение усадка детали. Из за усадки полимера абс происходит коробления детали, после чего деталь отлипает от стола и дальнейшая печать невозможна. При усадке сложно добиться точных размеров деталей. В данной статье я попытаюсь вам рассказать из за чего это происходит и как с этим можно бороться. Далее уже про саму усадку и ниже есть раздел о том как борются в промышленности с и этой проблемой.

Усадка полимеров и влияния условий

Более подробно рассмотрим усадку полимеров и влияние различных условий которые способствуют усадке.

Изменение усадки по толщине изделия может быть вызвано различными скоростями охлаждения поверхностных слоев. Часто бывает невозможно добиться равномерного охлаждения из-за сложной геометрической конфигурации изделия. Неравномерное охлаждение приводит к различному тепловому сжатию материала по толщине изделия, то есть к различной усадке.

Рис.1Коробление или внутренние напряжения могут быть вызваны различным по интенсивности охлаждением, которое приводит к усадке по толщине изделия. Более горячие поверхности имеют тенденцию к большой усадке после того, как изделие выталкивается из формы

Величину и анизотропию усадки неравномерной скорости охлаждения можно уменьшить, если будет сделан правильный выбор системы охлаждения.

Давления уплотнения и выдержки, используемые во время переработки, оказывают значительное влияние на усадку изделия.

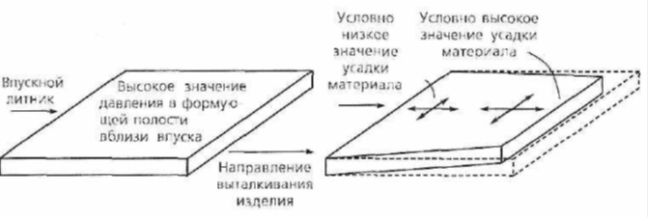

Высокие значения давлений уплотнения и выдержки приводят, в общем, к уменьшению усадки материала изделия, а меньшие значения — к ее увеличению. Перепад давления приводит к тому, что усадка материала увеличивается по мере приближения к периферии формующей полости, то есть к зоне, удаленной от места впуска. Изменение усадки материала изделия из-за перепада давления в формующей полости может также приводить к размерной деформации и короблению изделия.

Рис.2 Изменение условий охлаждения расплава по толщине изделия может быть вызвано различными скоростями охлаждения слоев, прилегающих к матрице и к пуансону. Обычно охладить пуансоны труднее, чем матрицы. Более горячая сторона изделия будет испытывать большую усадку после выталкивания изделия, что приводит к возникновению внутренних напряжений, короблению изделия.

Рис.3 Усадка изделия вблизи впускного литника меньше усадки в местах, до которых поток расплава доходит в последнюю очередь

Разница в усадке может наблюдаться в отливках из частично кристаллических термопластов, армированных стекловолокнами. Ориентация волокон будет снижать продольную усадку, в то время как поперечная — оставаться относительно высокой.

Пути борьбы с короблением и усадкой.

По- возможности, нужно избегать использование в изделии стенок разной толщины из- за концентрации усадочных напряжений в переходных участках. Если же они обязательны, то желательно сделать их не перпендикулярными( острыми), а использовать клиновидные(пологие) переходные участки.

Рационально при решении этих проблем применять знаки и вставки — для формования поднутрений, или добавлять ребра и элементы жесткости на краях (торцах) изделия. Это позволяет компенсировать потерю прочности.

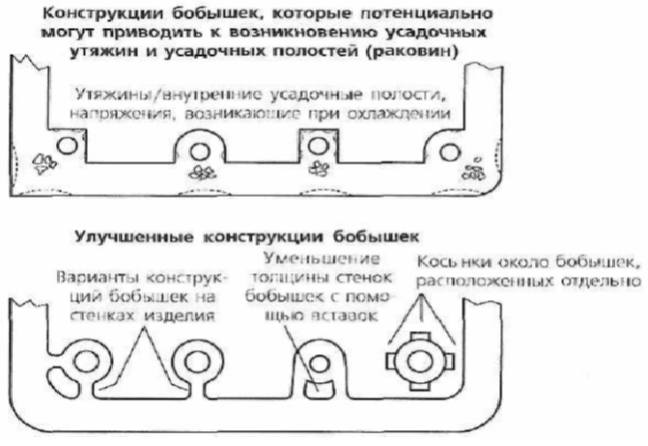

Использование бобышек у стенок изделия для повышения прочности при кручении и улучшении процесса заполнения формующей полости.

Упрочняющие волоконные наполнители с некруглыми поперечными сечениями волокон оказываются полезными для «борьбы» с короблением отливок. Использование стекловолокна с двухдольным поперечным сечением в частично кристаллических термопластах, может уменьшить коробление на 30-40 % по сравнению с волокнами круглого поперечного сечения.

Ребра жесткости, также могут способствовать уменьшению коробления.

Изделия, которые изготавливаются в формах с большим количеством мест впуска, расположенных равномерно на поверхности изделия, будут иметь уменьшенную длину пути потоков и будут заполняться, прежде всего, с помощью радиальных потоков, а это, в свою очередь, гарантирует более равномерное уплотнение материала.

При конструировании и подготовке производства изделий из термопластов, армированных волокнами, когда требуется выполнение жестких допусков на размеры изделий, рекомендуется применять компьютерный анализ и моделирование процесса заполнения формующей полости расплавом. Компьютерный анализ дает подробную информацию о том, какова будет ориентация волокон во время заполнения, и прогнозы в отношении усадки и коробления.